Оборудование для производства статоров электродвигателей

Линия автоматизированного производства статоров электродвигателей. Наше оборудование для производства статоров соответствует следующим требованиям:

1. Общеконструкционные

Жесткость конструкции и расчетная масса корпусных элементов станков линии принимаются при проектировании и производстве конкретного оборудования исходя из критериев обеспечения много сменной работы, способной противостоять вибрационным и усталостным нагрузкам оборудования, исключением (гашением) за счет массивности резонансных эффектов при работе оборудования. Соблюдение этих критериев и соответствующих требований Инструкции по эксплуатации позволит гарантировать работу оборудования не менее 10 лет до проведения капитального ремонта.

2. Скобирование

Применение в линии оборудования для автоматической сборки статоров методом скобирования, при этом формирование скоб в автоматическом режиме из стальной ленты обязательно должно иметь место. При сборке сердечника статора оснастка оборудования автоматически производит предварительное выравнивание листов сердечника статора его разжатием по внутреннему диаметру статора с помощью разжимных ребер оснастки, равномерно распределенным по его пазам, и далее производит сжатие сердечника с установленным усилием, формирование и установку скоб раскаткой в пазах по наружному диаметру сердечника предварительно согнутой на оснастке в V-образную форму стальной скобирующей ленты, попарно с диаметрально противоположных сторон сердечника, с индексным поворотом сердечника на угол, зависящий от количества скрепляющих скоб. Данная технология позволяет обеспечить надежное скрепление сердечника с получением при этом площади «просвета» каждого паза сердечника, максимально приближенной к площади паза статорного листа, что дает возможность разместить в пазах статора больше меди (проводников) и, соответственно, повысить энергетическую эффективность производимых электрических машин.

3. Пазоизолирование

Процесс изолирования пазов статора осуществляется на автоматическом оборудовании, имеющем возможность вырубать из ленты и формировать пазовую изоляцию в гильзы с манжетами, необходимых для их удержания в пазах статоров, и далее устанавливать эти гильзы в пазы статоров. Наличие упомянутых манжет кроме выполнения ими чисто изолирующей функции позволит удерживать изоляционные гильзы от их смещения в пазах в последующем в процессе втягивания статорных катушек на втягивающем станке путем прижатия этих манжет к торцам сердечников с помощью специальных прижимных устройств втягивающей оснастки.

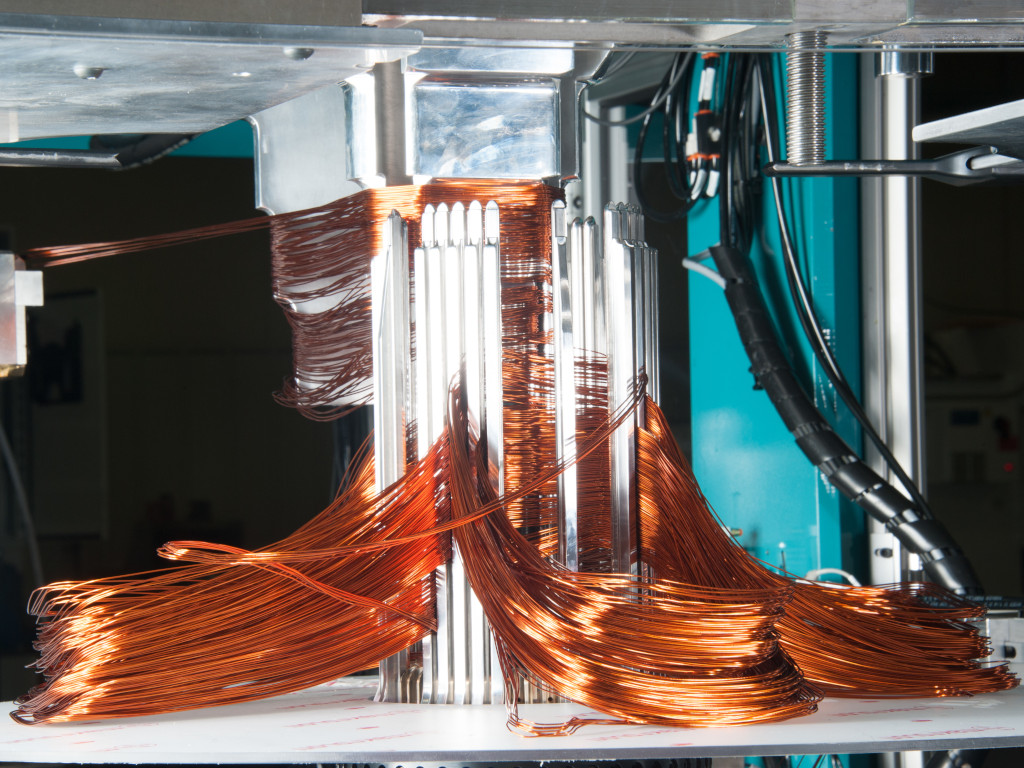

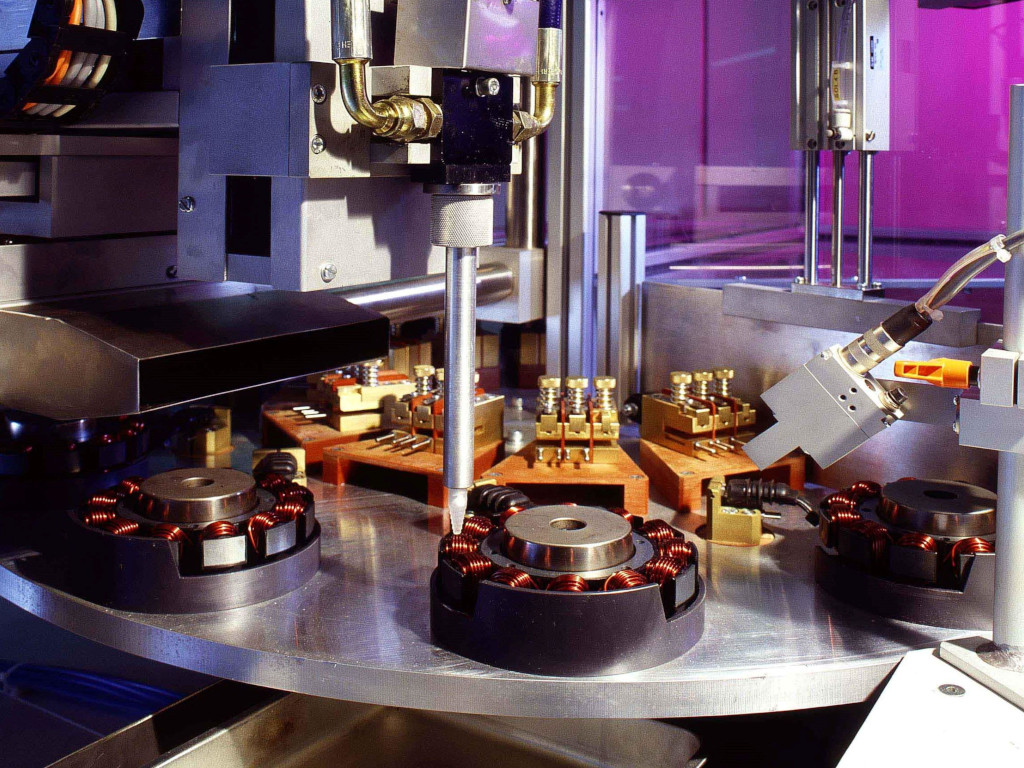

4. Намотка статорных катушек

Намоточные станки для формирования катушечных групп статорных обмоток оснащены программируемыми сервоприводами, позволяющими в автоматическом режиме быстро менять настройки станков в целях изменения длины обмотки, иметь манипуляторы (или другие устройства) для отвода межполюсных соединений и выводных концов заданной длины и для их обрезки. Наличие индексного двухпозиционного поворотного стола (1-я позиция – для установки переносной оснастки до намотки / для съема переносной оснастки с катушками после их намотки и 2-я (рабочая) позиция – для приёма всыпных катушечных групп, наматываемых на станке) обеспечивает сбалансированность процессов намотки катушечных групп на намоточных станках и их втягивания в пазы статора на втягивающем оборудовании при их обслуживании одним оператором.

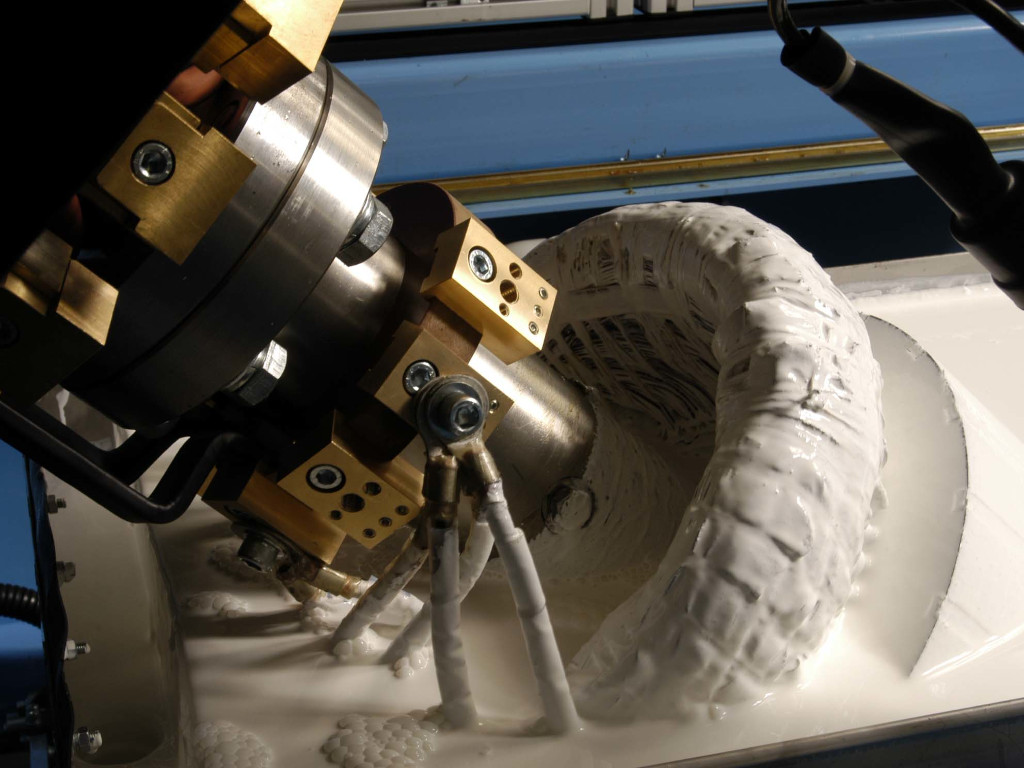

5. Предварительная формовка и прошивка втянутых в пазы статора катушечных групп

Наличие в составе технологической линии специального оборудования со сменной оснасткой для обеспечения предварительной формовки и прошивки обмоток, втянутых в пазы сердечника статора, способного раздвинуть и поджать провода в пазу статора для последующего втягивания обмоточных групп обусловлена необходимостью достижения большего коэффициента заполнения паза статора медью. Получить заполнение паза медью с требуемым коэффициентом заполнения более 0,80 без применения оборудования предварительной формовки и прошивки втянутых обмоток в автоматическом режиме практически невозможно. Для достижения высокого коэффициента заполнения паза медью в таком оборудовании должна применяться комплектная оснастка, которая состоит не только из плунжера пулеобразной формы, раздвигающего только лобовую часть статорных обмоток для обеспечения прохода оснастки втягивающего станка при втягивании последующих катушечных групп, но и имеющей центрируемую по внутреннему диаметру втулку со специальными ребрами, с помощью которых во время движения этой части оснастки внутри статора уже втянутые в пазы проводники поджимаются к спинке паза (процесс прошивки), тем самым обеспечивая возможность получения более высокого коэффициента заполнения паза статора медью.

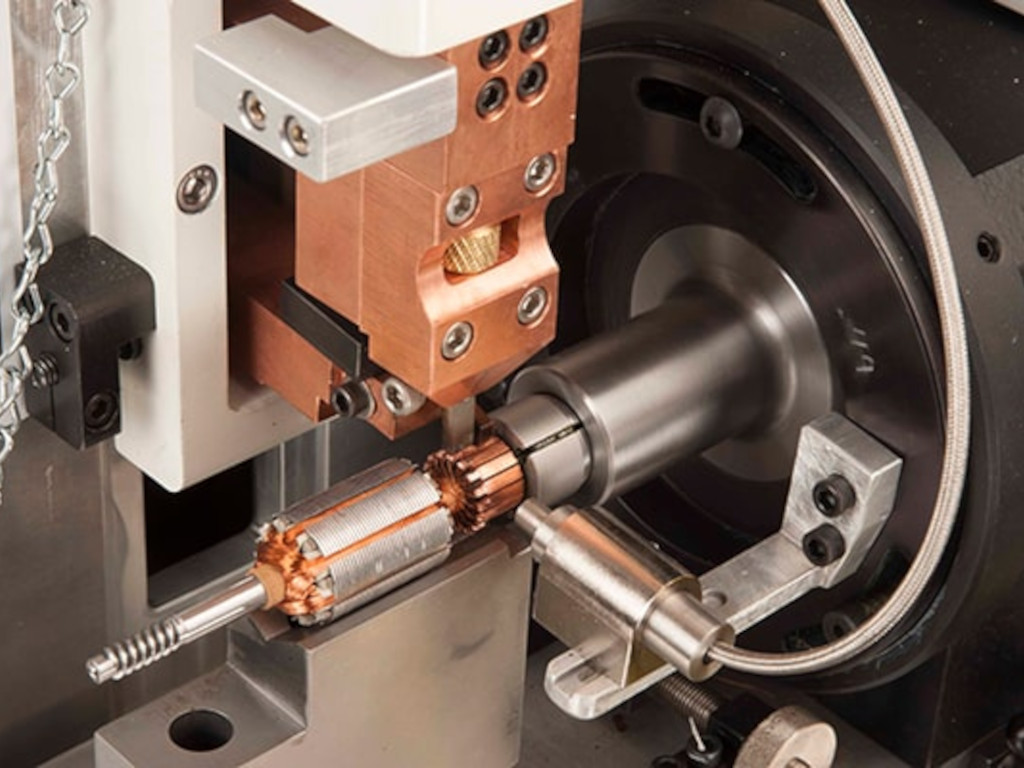

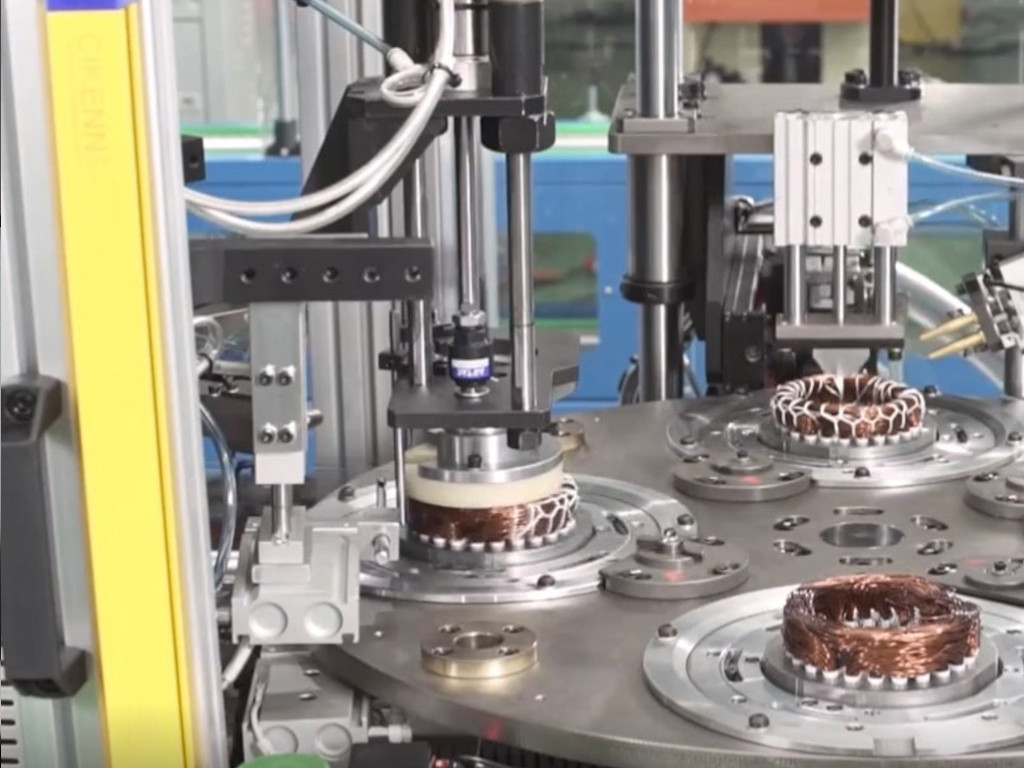

6. Автоматическое втягивания катушечных групп в пазы статора

Оборудование для автоматического втягивания катушечных групп в пазы статора оснащено сменной быстро переналаживаемой оснасткой, способной обеспечить с помощью специальных устройств удержание манжет пазовой изоляции от ее смещения в процессе втягивания, исключить возможность повреждения обмоток в процессе их втягивания, а также обеспечить возможность заполнения паза медью с коэффициентом заполнения не менее 0,85. Данное требование является особенно актуальным при производстве электродвигателей, имеющих класс энерго эффективности IE2 и IE3, когда при производстве статоров требуется обеспечить максимально возможный коэффициент заполнения паза статора медью. Кроме этой функции, такое оборудование дополнительно должно автоматически производить пазовые клинья из ленты из изоляционного материала (в рулоне) и в процессе втягивания в пазы обмоток одновременно с обмотками автоматически устанавливать в пазы и эти клинья (операция пазозаклиновки).

7. Оборудование для финишной формовки лобовых частей обмотанных статоров

Наличие в специальном станке для финишной формовки кроме функции собственно формирования лобовых частей статорных обмоток дополнительной функции формирования в обеих лобовых частях статорных обмоток в торцах сердечника в пространстве между пазами отверстий для обеспечения свободного и безопасного (не нарушающего поверхности проводников обмоток) прохождения бандажирующей иглы с нитью (кордом) в последующем автоматизированном процессе бандажирования лобовых частей статорных обмоток. Оснастка такого станка должна обеспечить проведение одновременной с двух торцов статора формовки лобовых частей (в 3D) в такой запрограммированной последовательности, которая позволит формировать лобовые части обмоток в наименьших габаритах (соответствующих требованиям КД) и без возможного повреждения изоляции обмоточного провода.

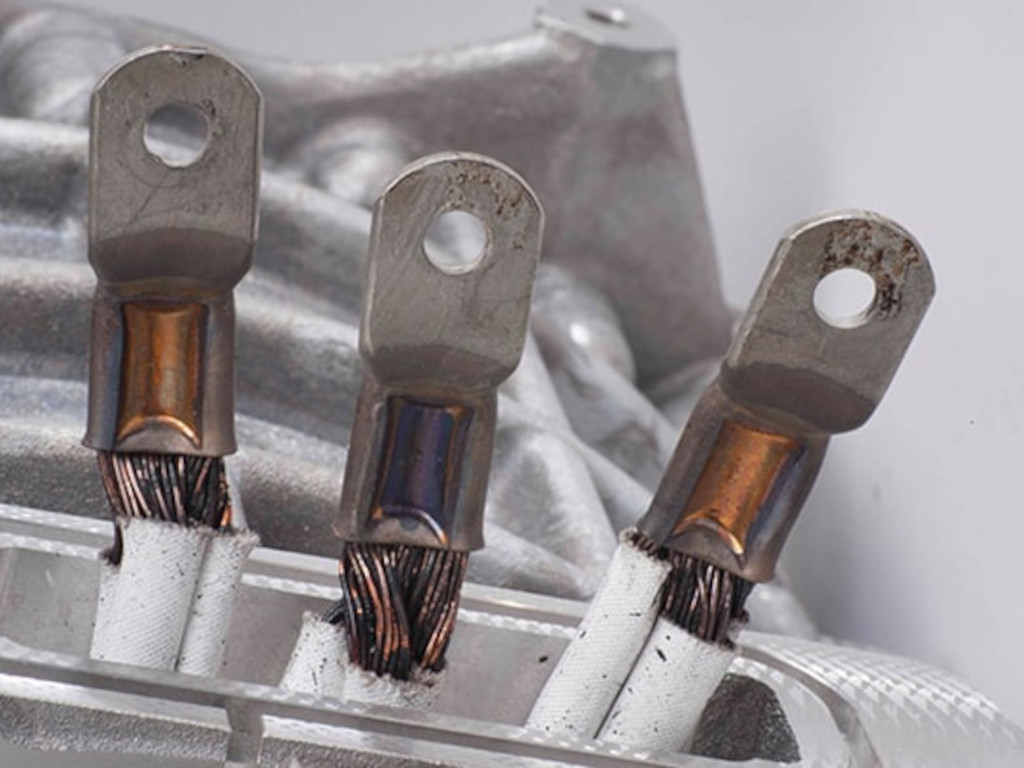

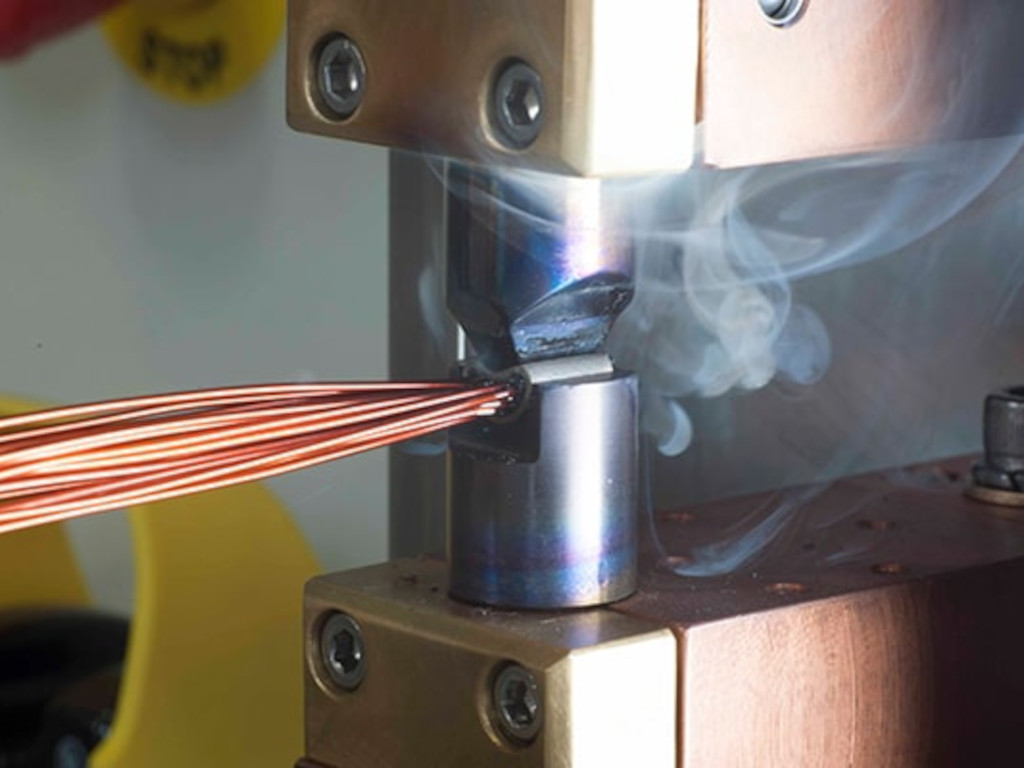

8. Оборудование для термо-механического соединения выводных концов обмоток

Наличие в линии специального технологических Установок для термо-механического соединения выводных концов обмоток без предварительной зачистки их от эмали на обмоточном проводе (патентованный метод фирмы Joyal) позволяет значительно повысить качество соединения обмотки с выводными концами и производительность труда в этой части технологического процесса.

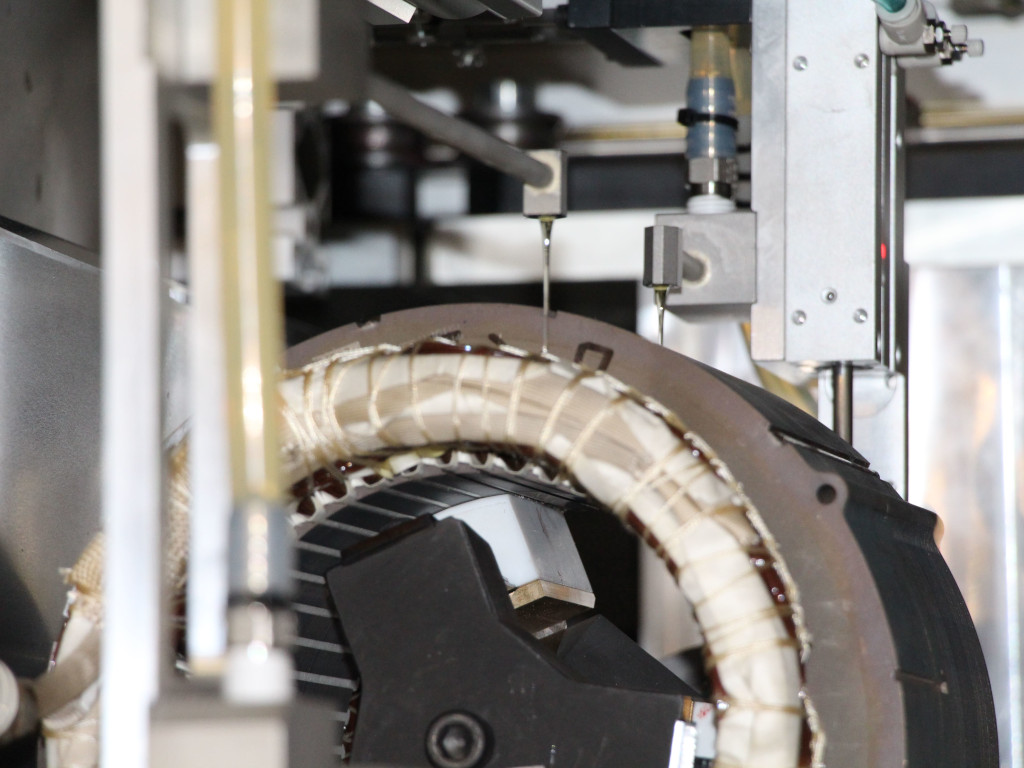

9. Бандажирование лобовых частей обмоток статоров

Обеспечение технологической линии автоматическим станком для одновременного с двух торцов статора бандажирования лобовых частей обмоток, имеющего дополнительные функции исполняемые в автоматическом режиме: проведение обвязки обмоток последовательно с программируемым обходом выводных концов; по завершении процесса бандажирования завязывание бандажирующей нити в узел и отрезание концов бандажирующей нити.

10. Контроль качества изоляции и качества обмотанного статора

Наличие в составе технологической линии станции контроля качества изоляции и качества обмотанного статора с анализом по установленным параметрам «Годен – Не годен».

Наличие в ОТК тестера-анализатора контроля качества обмоток для выборочного контроля и анализа брака производимых статоров.

11.

11. Оборудование технологической линии оснащено системами управления приводами, контроллерами одного из ведущих мировых производителей.

12.

12. Возможность обновления линии в целях увеличения производительности с помощью добавления отдельных участков конвейера (возможно, произведенного даже собственными силами заказчика); добавления дублирующего оборудования, увеличивающего общую производительность линии, а также устройств автоматизации и роботов манипуляторов (где это необходимо), повышающих степень автоматизации производства статоров; расширения номенклатуры проводимых на линии технологических операций таких как автоматизированная капельная пропитка обмоток статоров (с предложением соответствующего пропиточного оборудования), и др.

13.

Возможность Заказчику самостоятельно производить необходимую оснастку для всей линии (кроме базовой, поставляемой вместе с соответствующим технологическим оборудованием в составе линии) с обеспечением технической поддержки при проектировании и внедрении такой оснастки для технологической линии.

14.

Действующий сервисный центр с опытными специалистами в ТС по обслуживанию поставляемой линии - для обеспечения оперативного обслуживания и бесперебойной работы линии.

15.

Предоставление гарантии на базовое оборудование.

mail@namotka.by

mail@namotka.by +375((0)162) 55-60-60 (тел. / факс)

+375((0)162) 55-60-60 (тел. / факс) +375(29)825-73-90 (моб. / Viber / Telegram)

+375(29)825-73-90 (моб. / Viber / Telegram)